new新闻中心

SMT线路板板翘成因及如何预防规避DFM

SMT线路板板翘成因及如何预防规避DFM

日期:2018-04-24

随着印制板进入到表面贴装和芯片贴装的时代,装配厂对板翘的要求越来越严。线路板的翘曲,在贴装时会造成元器件定位不准,元器件无法正常插装到板子的孔和表面贴装焊盘上,甚至会撞坏自动插装机。装上元器件的板子焊接后发生弯曲,会造成焊点开裂失效,元件脚很难剪平整齐,板子无法正常组装等不良现象。

IPC-6012规定SMT的线路板最大翘曲度或扭曲度0.75%,其它板子翘曲度一般不超过1.5%;电子装配厂允许的翘曲度(双面/多层)通常是0.70---0.75%.实际上不少板子如SMT,BGA板子要求翘曲度小于0.5%;部分工厂甚至小于0.3%;

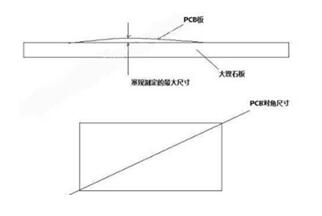

PCB翘曲度的测试方法应遵照IPC-TM-650.2.4.22B里面的规定,首先将PCB板放于平整大理石台面或者厚度大于5MM的玻璃上面,使用测试针规插到翘曲度最大的地方,测量出来尺寸,然后和PCB对角的长度尺寸相除,得到比例大于0.75%,即为翘曲。

翘曲度计算方法=翘曲高度/曲边长度

引起PCB翘曲的原因有哪些,总结有如下几点:

1.PCB设计阶段,器件选型时尽量不要使用比较大或者很厚重的器件。若必须用到此类器件时,PCB的板厚和强度必须能承受其重力。器件布局要均匀分布,特别要注意一些大功率器件,在后期运行过程中,应考虑散热对板子性能影响。

过孔的分布也要均匀。现今的电路板大多为多层板,而且层与层之间会有象铆钉一样的连接点(vias),有连接点的地方会增加板子的强度,防止板弯板翘和爆板。

2.PCB的成品尺寸不要太大,特别是拼板处理时,注意长宽比例在1:1.5左右。

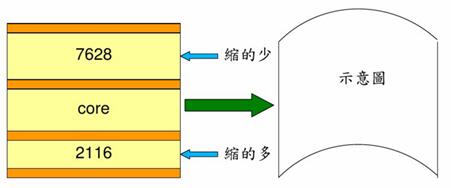

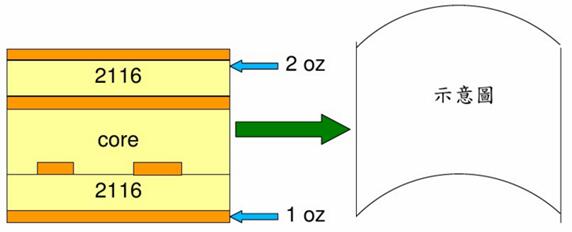

对称是最美的设计。层叠设计要对称,层间半固化片的排列应当上下一致,例如八层板,1~2 3~4和5~6 7~8层间的厚度和半固化片的张数应当一致。 避免使用奇数不对称叠层,混压板也要注意不同材料的性能对板子抗形变能力的影响。

材料的选型时多层板芯板和半固化片应尽量使用同一供应商的产品,并且TG值和CTE膨胀系数要一致。

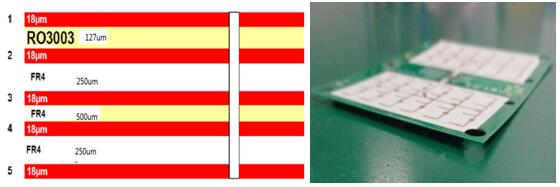

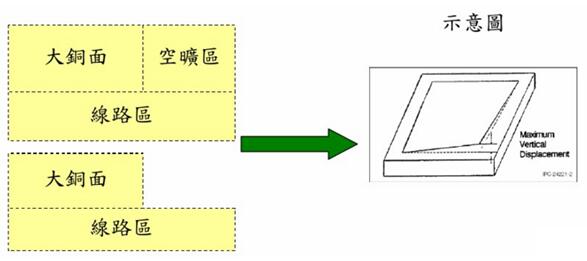

内层线路图形分布均匀,成品铜厚也要对称。内外层的线路图形的残铜率分布面积应尽量接近,不要相差大于40%。若A面为大铜面,而B面仅走几根线,这样两面的线路设计残率面积相差太大,当这些大面积的铜箔不能均匀地分布在同一层的时候,就会造成吸热与散热速度不均匀的问题,从而出现翘曲。所以建议在不影响PCB信号质量和品质的情况下应多铺一些地铜。另外,工艺边及板内的一些挡板区域也要加铺实心铜皮。

下图为线路层成品铜厚不对称。

残铜率不对称

同层线路图形分布不均匀

3、PCB开料前烘板:覆铜板下料前烘板,目的是去除板内的水分,同时使板材内的树脂完全固化,进一步消除板材中剩余的应力,这对防止板翘曲是有帮助的。

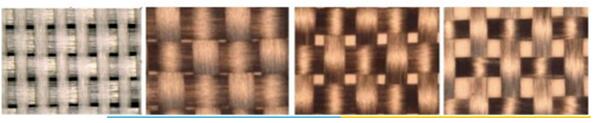

由于半固化片和芯板层压后经向和纬向收缩率不一样,下料和叠层时必须分清经向和纬向。否则,层压后很容易造成成品板翘曲,即使加压力烘板亦很难纠正。多层板翘曲的原因,很多就是层压时半固化片的经纬向没分清,乱叠放而造成的。一般板固化片是成卷的,那么卷的那一个方向为经向;覆铜板则长方向为经向;

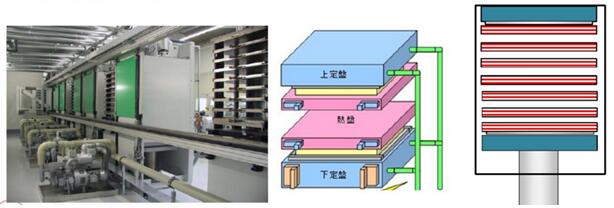

4.多层板在完成热压后,冷压的时间也必须达到PCB板能均匀释放应力的时间,此时间段一定不能缩小,否则热应力释放不完全,会造成PCB板翘。在剪切或铣掉PCB毛边后,板子应平放在150摄氏度烘箱内烘4小时,使板内的应力逐渐释放并使树脂完全固化。

5.薄板电镀时需要上夹棍拉直:当PCB厚度在0.4~0.6mm超的薄多层板做全板电镀和图形电镀时,应制作特殊的夹棍,拉直棍上所有的板子,这样电镀后的板子就不会变形。

6.表面处理的选择:印制板热风整平(喷锡)时经焊锡槽(约250摄氏度)的高温冲击,相当于PCB多过了一次回流,对板子的热冲击比较大,变形的风险机率加大。所以在选择表面处理时要做一个取舍。当板厚小于0.6mm及以下时,不能做喷锡的表面处理。

7.翘曲板子的处理:印制板在最终检验出货前会作100%的平整度检查。热压整平,板翘返直。

8.PCBA贴装前应烤板,注意炉温曲线的合理管控。一些特殊板子须开治具焊接,防止变形。焊接时最好用炉温区比较多的设备,我司是10温区的回流焊接。

这正是:

设计全局统,材料选适中。叠层应对称,制板层层控。焊接处处防,一板即成功。

深圳市蓝眼科技有限公司,是一家专门做SMT智能化设备的企业,其自主研发的SMT智能首件检测仪、SMT首件检测系统,大幅度改善了SMT加工时第一块板的确认时间以及效率,使得在SMT智能首件测试、首件确认环节更加省时省力、品质也大幅度提升。除了SMT首件检测仪以外,蓝眼科技还积极研发了SMT自动接料机、全自动点料机、IQC来料检测系统、一键式测量仪、烧录器等产品……

蓝眼官方公众号

蓝眼官方公众号